Пожалуйста, оставьте нам сообщение

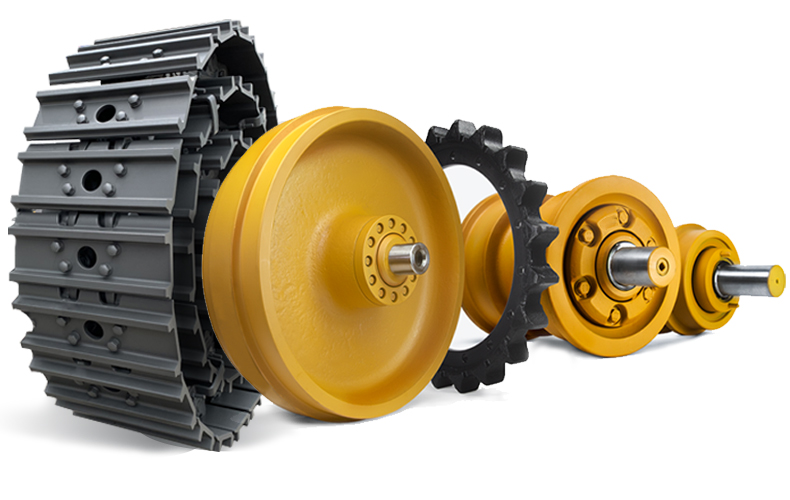

Ходовая система D155 для гусеничной техники

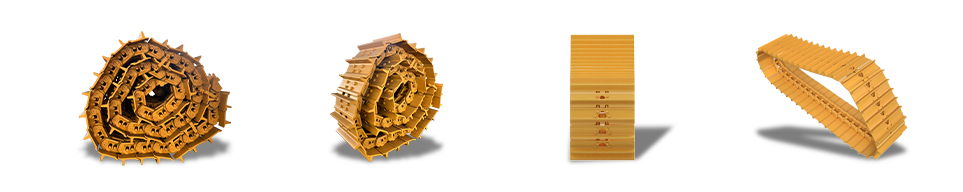

Наименование:Гусеничная сборка D155

Процесс:Ковка или Литье

Транспортный Пакет:Экспортный деревянный поддон

Условия Работы:Землеройные и Горные Работы

Свяжитесь с намиОписание продукции

Запасные ходовые части для горнодобывающей техники

Завод ходовой части компании Origin Machinery® занимает площадь 230 000 м² и включает четыре специализированных производственных подразделения: цех интеллектуального производства, цех по изготовлению опорных и поддерживающих катков, гусеничный цех и кузнечно-прессовый цех. Годовая производственная мощность предприятия составляет до 100 000 единиц и комплектов продукции.

Компания обладает комплексной компетенцией по проектированию и интеграции ходовой части для экскаваторов массой от 0,8 до 800 тонн, бульдозеров мощностью от 80 до 900 л.с., буровых установок с крутящим моментом от 120 до 1600 кН·м, а также другой гусеничной строительной техники.

Широкий ассортимент моделей и типоразмеров позволяет нам предлагать эффективные индивидуальные решения на основе проверенных инженерных разработок.

Гусеничная сборка для экскаваторов и бульдозеров

Гусеничные сборки Origin Machinery изготавливаются из специальной стали, совместно разработанной с ведущими металлургическими предприятиями, что значительно повышает их износостойкость и адаптацию к различным условиям эксплуатации. Дополнительно применяется индукционная закалка беговых дорожек звеньев, а также внутренних и наружных поверхностей втулок, что обеспечивает долговечность и надежность конструкции.

Мы проектируем и производим полный спектр гусеничных изделий с шагом звена от 90 до 592 мм.

Современные решения для ходовой части KOMATSU D155

Затраты на ходовую часть составляют более 50 % от общего объёма расходов на обслуживание вашего KOMATSU D155.

Origin Machinery предлагает надёжные решения, которые снижают частоту замен и время простоя техники, экономя ваши средства там, где это наиболее важно.

Мы используем 3D-системы зрения для точного позиционирования болтов и интеллектуальные машины для автоматической предварительной и окончательной затяжки с контролем крутящего момента.

Наши передовые технологии запрессовки и онлайн-контроля качества, а также использование роботизированных комплексов позволяют эффективно собирать опорные катки в автоматическом режиме.

Эта автоматизация сокращает затраты на рабочую силу более чем на 75 %, увеличивает производительность на 25 % и более чем в два раза повышает плоскостность уплотнительных колец, обеспечивая высокое качество и надёжность каждого опорного катка.

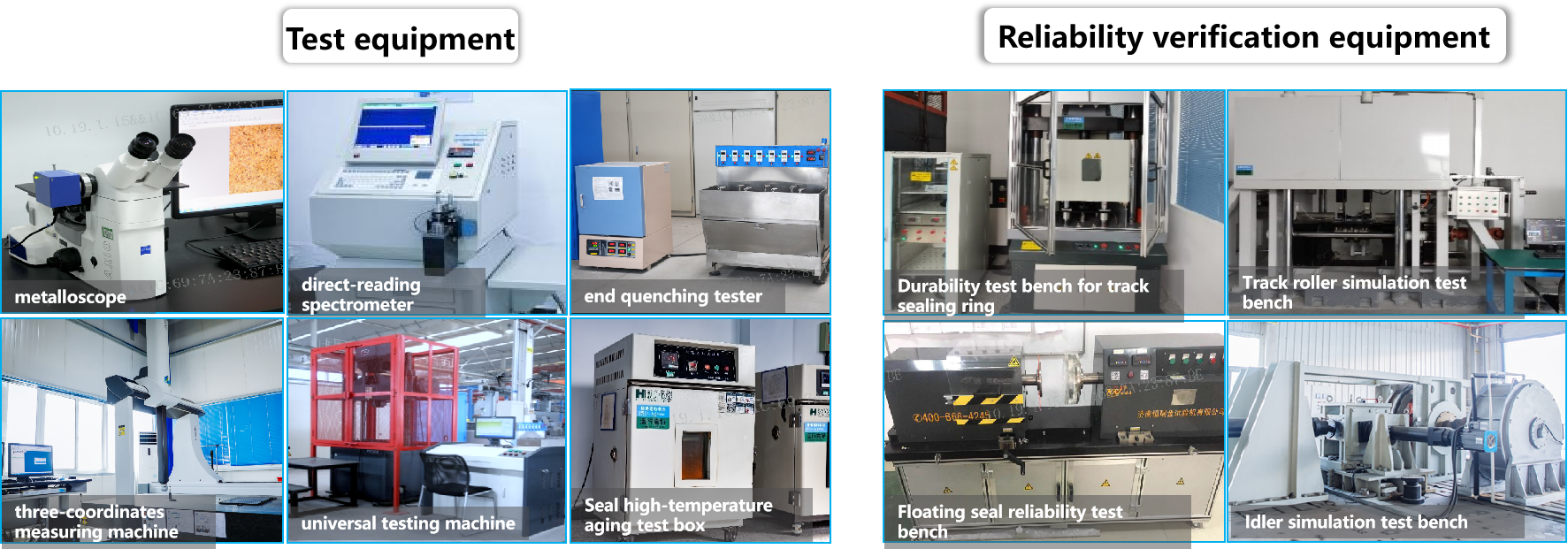

Обеспечение качества

Мы внедрили стандартизированный контроль качества на всех этапах — от сырья и производства до складирования и отгрузки продукции.

Создана полноценная система испытаний, обеспечивающая проверку надёжности сырья, ключевых компонентов и сборочных единиц на протяжении всего жизненного цикла продукции.